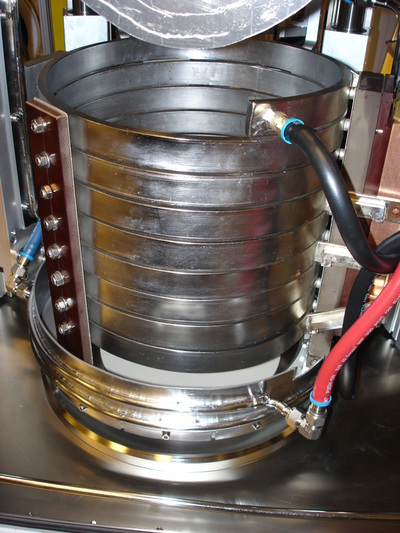

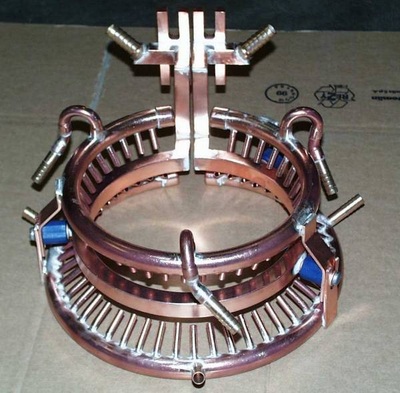

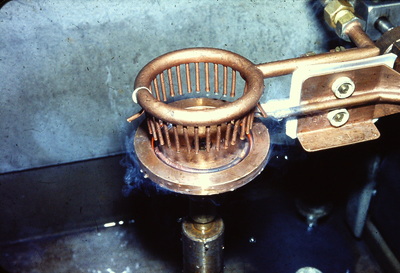

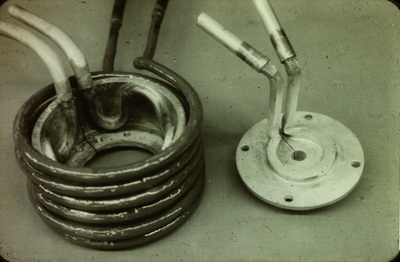

Induktorenbau für Anlagen für 1 bis 600kWInduktoren werden für alle Induktionserwärmungsverfahren, wie Härten, Löten, Schmelzen und Glühen, benötigt. Für den Induktor sind noch folgende Bezeichnungen üblich: Heizschleife, Heizspule, Heizleiter, Arbeitsspule, Induktionsspule und Glühschleife. Der Induktor hat die Aufgabe, die vom Generator gelieferte Energie mit Hilfe des magnetischen Wechselfeldes auf das Behandlungsgut zu übertragen.

Mangelhafte Konstruktion bzw. unsachgemässe Dimensionierungen einer Induktionsspule führen zu schlechten Erwärmungsergebnissen. Die Geschicklichkeit und das Können des Entwicklungsingenieurs oder des Konstrukteurs werden beim Entwurf von Induktoren besonders herausgefordert. Oft sind Laborversuche erforderlich, um die richtige, endgültige Form einer Induktionsspule zu finden. Die Formen der Induktoren sind sehr vielfältig, da sie der Gestalt der Werkstücke angepasst sein müssen bzw. nach den geforderten Erwärmungsbildern hergestellt werden. Es gibt ein- und mehrwindige, runde, eckige, solche in Haarnadelform und sehr komplizierte, vielförmige Induktoren. Bei der Konstruktion sind folgende Punkte zu beachten:

Die Gestalt eines Induktors richtet sich nach der Form der notwendigen Heizzone und wird damit entscheidend durch die Gestalt des Werkstücks beeinflusst. In Grenzen lässt sich somit die Formgebung eines Induktors vorausbestimmen. Die gegenseitige Beeinflussung der magnetischen Felder eines formschwierigen Induktors und der unterschiedliche Wärmefluss in einem vielförmigen Werkstück lässt oftmals unerwartete Aufheizzonen entstehen, wenn die Induktive Spule nur schablonenhart der Werkstückform folgt. Hier setzt die Praxis und Gewandtheit des Entwicklers ein, wenn der Entwicklungsweg für einen Induktor kurz gehalten werden soll. |

|